Pourquoi résoudre le casse-tête du protocole de données est essentiel pour les usines intelligentes

On parle beaucoup de l’industrie 4.0, mais dans quelle mesure les entreprises manufacturières progressent-elles réellement dans leur parcours vers la transformation numérique ? On parle tellement des usines intelligentes et de l’automatisation que vous pourriez penser que tout le monde a compris de quoi il s'agit, sauf vous.

Mais les données sectorielles d’IoT Analytics, un fournisseur d’informations sur le marché de l’IoT et de veille concurrentielle, prouvent le contraire. Son rapport sur l’adoption de l’industrie 4.0 résume les progrès de l’adoption de l’industrie en fonction des commentaires de 500 cadres supérieurs du secteur de la fabrication. Le rapport suit les informations sur les cas d’utilisation de l’industrie 4.0, les KPI et les lacunes en matière de compétences.

La majorité des fabricants (72 %) disposent d'une stratégie de fabrication intelligente (ou sont en train d'en mettre une en œuvre), et 65 % des fabricants ont ou sont en train de mettre en œuvre une stratégie IoT. Mais ces fabricants sont également confrontés à des défis techniques qui entravent la mise en œuvre.

Le rapport partageait 17 défis techniques de la mise en œuvre de l’usine intelligente et posait aux dirigeants cette question importante : dans quelle mesure chacun de ces défis techniques vous empêche-t-il de faire évoluer vos projets d’usine intelligente ?

Parmi cette liste de 17 défis, cinq ont été identifiés comme étant les plus gros problèmes :

- Développement de nouvelles applications

- Sécurisation des réseaux OT

- Interfaçage avec des applications existantes, telles que les systèmes MES et ERP

- Gestion de différents formats et protocoles de données

- Interopérabilité et interfaçage avec les réseaux OT

Belden s’est associé à IoT Analytics pour vous proposer un webinaire qui examine ces cinq défis et comment les surmonter afin que vous puissiez créer les environnements d’usine intelligente dont vous avez besoin pour construire un avenir meilleur. Regardez le webinaire ici.

Pour vous donner un aperçu des coulisses de ce dont nous avons discuté pendant le webinaire, ce blog se concentre sur l’un des défis qui préoccupent le plus les cadres supérieurs du secteur de la fabrication : la gestion de différents formats et protocoles de données (n° 4 sur la liste ci-dessus).

La pertinence des protocoles de données dans les usines intelligentes

Pour communiquer, les machines et les équipements doivent se connecter non seulement au réseau, mais aussi les uns aux autres afin d’automatiser et d’optimiser les processus. Les protocoles de données déterminent comment ces « conversations » de données sont échangées entre les dispositifs connectés.

Le protocole d’une machine peut déterminer des éléments tels que :

- Comment se connecter à la machine

- Comment extraire des données de la machine

- Les autres machines avec lesquelles elle peut « parler »

- Les types de données disponibles

Les protocoles de données d’une machine peuvent être standard/ouverts (compatibles avec un plus grand nombre de dispositifs et de fabricants) ou propriétaires (conçus sur mesure dans un but, un dispositif ou un fabricant spécifique).

Extraction de valeur à partir de deux types de données

Alors que de plus en plus d’usines intègrent l’analyse de données et l’intelligence artificielle (IA) dans leurs flux de travail, ces systèmes sont avides de données : les données sont ce qui permet à ces systèmes d’offrir des informations précieuses pour aider à prendre des décisions éclairées.

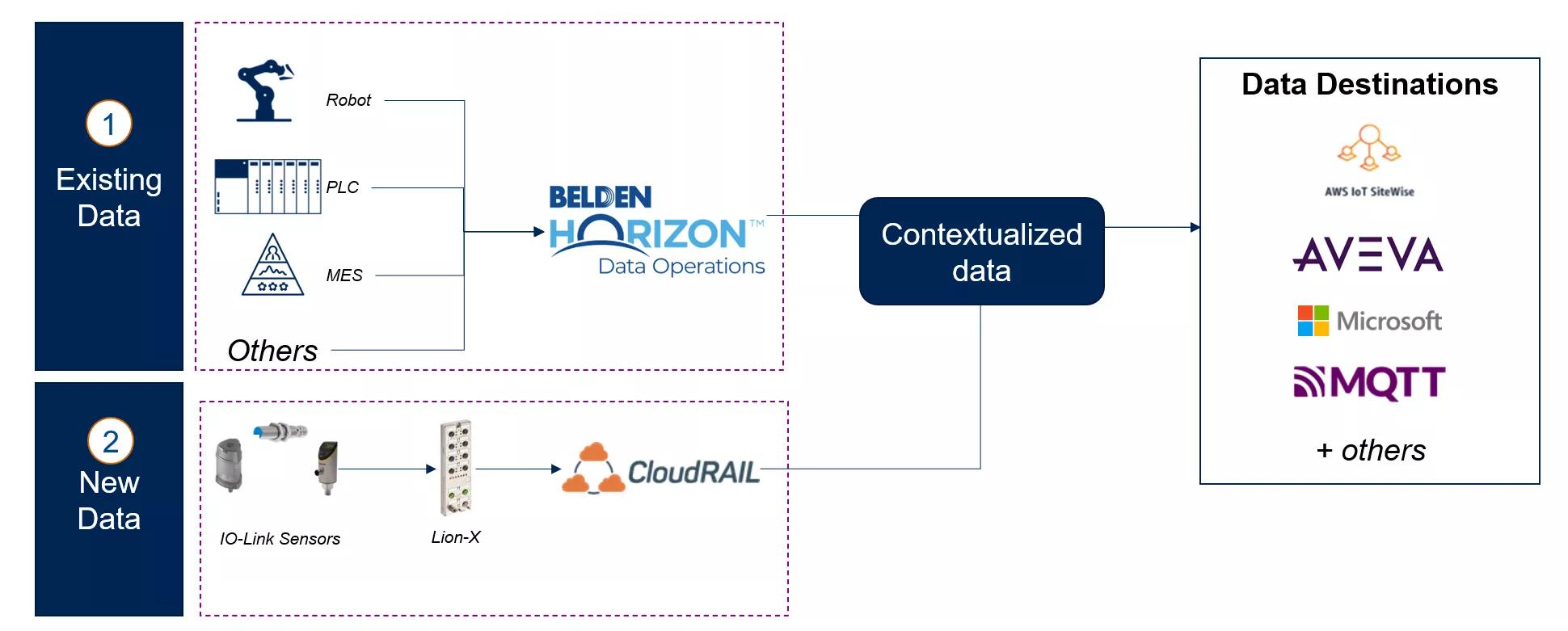

La plupart des fabricants disposent de deux types de données dont ils ont besoin pour alimenter leurs systèmes d’analyse et d’IA :

- Les données existantes déjà disponibles dans les machines.

- De nouvelles données qui doivent être collectées avec de nouveaux types de capteurs.

Données existantes

Parlons d’abord des données existantes. Il existe de nombreuses raisons pour lesquelles les données existantes ne sont pas collectées.

L’équipement n’est pas connecté au réseau ou à d’autres dispositifs.

Il existe une grande variété de types de machines dans l’usine. Certains équipements existants peuvent ne pas avoir la capacité de se connecter au réseau, et les mises à niveau ou les investissements dans des systèmes plus récents pour rendre cela possible sont coûteux. Dans d’autres cas, certaines usines de fabrication n’ont pas pris le temps de connecter les machines au réseau. La machine fonctionne et le travail est en cours, la connectivité n’a donc pas été une priorité.

Les données ne sont pas converties (les protocoles ne sont pas traduits).

Il n’est pas rare de trouver différents protocoles au sein d’un même environnement de fabrication. Ces divergences peuvent empêcher les ressources de se connecter correctement.

Lorsque les dispositifs utilisent différents protocoles de données, c’est comme s’ils essayaient de communiquer en utilisant différentes langues. Cela peut rendre la traduction, la collecte et le stockage des données coûteux et difficiles, c’est pourquoi les données de l’usine existent souvent en silos.

Considérez tous les équipements d'une usine. Lorsqu’une machine utilise Modbus et une autre utilise PROFINET, les deux machines ne peuvent pas communiquer dans les deux sens et l’accès à leurs données est difficile.

À mesure que de plus en plus de machines sont introduites dans l’usine pour prendre en charge de nouvelles capacités et permettre la croissance, ce problème de communication ne fait que s’accroître. S’assurer que votre équipement peut communiquer (s’assurer que les protocoles sont traduits) est essentiel pour préparer votre usine intelligente pour l’avenir.

Les données ne sont pas contextualisées (elles ne sont pas associées aux bonnes métadonnées).

La plupart des usines ont beaucoup de données, mais les informations ne sont pas contextualisées : c’est juste un tas de chiffres qui ne signifient rien sans métadonnées ou autres détails pertinents qui aident à les rendre exploitables. Votre infrastructure de données industrielles doit être en mesure de vous aider à comprendre l’histoire que vos données racontent afin que vous sachiez comment les systèmes et les processus fonctionnent. Cela rend les données plus faciles à utiliser et plus accessibles aux personnes qui en ont besoin.

Solution :

Grâce à Belden Horizon Data Operations, Belden aide les entreprises à intégrer les données existantes de leurs systèmes OT dans des plateformes logicielles afin qu’elles puissent surveiller les opérations, suivre les mesures de performance et analyser les données des équipements afin d’éviter des problèmes d’équipement coûteux et de réduire les écarts de production.

Nouvelles données

Parlons maintenant des nouvelles données.

Alors que les données existantes sont des informations qui existent déjà, les nouvelles données sont des informations que vous souhaiteriez avoir pour combler les lacunes, mais qui ne sont pas disponibles aujourd'hui. Il peut s’agir d’informations sur les processus de production, les performances de qualité, la consommation d’énergie ou d’autres paramètres.

Solution :

Grâce à LioN-X IO-Link et notre passerelle CloudRail, Belden aide les usines à connecter, convertir et contextualiser de nouveaux flux de données. Cette solution rationalise l’acquisition des données industrielles et les prétraite localement avant qu’elles ne soient transmises de manière transparente vers le cloud. CloudRail acquiert toutes vos données OT et s’assure qu’elles sont prêtes à être utilisées et exploitées.

En savoir plus sur la façon de surmonter les défis techniques de l’industrie 4.0

Nous avons travaillé avec de nombreuses usines de fabrication qui sont confrontées à ces problèmes – nous savons donc exactement comment les résoudre.

La collecte de données sans la possibilité de les rassembler et d’effectuer des analyses appropriées est un gaspillage de ressources et ne vous procure pas un gain net de productivité, de sécurité ou de profits.

Si vous souhaitez en savoir plus sur la façon dont d’autres usines trouvent des moyens de gérer différents formats et protocoles de données et explorer des solutions aux autres défis techniques qui empêchent les fabricants d’optimiser leurs usines intelligentes, ne manquez pas notre webinaire.

Liens associés